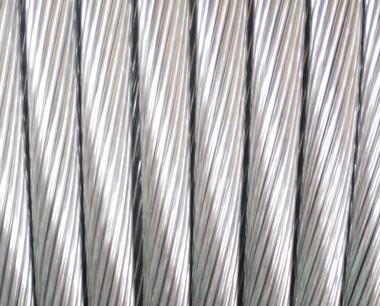

鋼芯鋁絞線大量用于架空輸電線路���。本文主要針對(duì)鋼芯鋁絞線常見的質(zhì)量問題進(jìn)行分析�����,并提出改進(jìn)的辦法�����,供大家參考���。

隨著電纜技術(shù)的不斷以發(fā)展,輸電媒介可采用多種形式��,例如交聯(lián)聚乙烯絕緣電力電纜��、架空絕緣電纜��、鋼芯鋁絞線等等��,但相比之下鋼芯鋁絞線價(jià)格便宜�����,安裝維修方便�����,尤其適用于遠(yuǎn)距離高電壓大電流的輸送�����。因此���,在電力的輸配送電中起到重要的作用���。鋼芯鋁絞線特別是鋼芯稀土鋁絞線,由于它強(qiáng)度高�����,導(dǎo)電性能好�����,近年來一直是各電力線路設(shè)計(jì)用線的首選�����。

鋼芯鋁絞線制造工藝比較簡(jiǎn)單���,但質(zhì)量卻不容易控制���,生產(chǎn)鋼芯鋁絞線的廠家���,也經(jīng)常出現(xiàn)顧客反饋的質(zhì)量問題的事情。根據(jù)我們多年生產(chǎn)鋼芯鋁絞線的經(jīng)驗(yàn)�����,現(xiàn)將幾類經(jīng)常出現(xiàn)的質(zhì)量問題進(jìn)行歸納��,并對(duì)產(chǎn)生問題的原因進(jìn)行分析���,提出改進(jìn)的方法��,供大家參考�����。

常見的質(zhì)量問題

1、導(dǎo)線表面油污

架空輸電線路用的鋼芯鋁絞線��,常因表面質(zhì)量問題遭到顧客的質(zhì)疑甚至于退貨��,這種現(xiàn)象主要在拉絲工序中產(chǎn)生的��,其主要原因有以下幾點(diǎn):

(1)、成品拉絲模選擇尺寸過大��,壓縮比較小��,拉絲模工作區(qū)域較短��,不足以去掉導(dǎo)線表面的油污��;

(2)��、潤(rùn)滑油脂溫度過于偏低��,粘度較大���,不容易發(fā)揮��,致使拉絲油粘附在鋁絲表面���;

(3)、成品模出線口處擦線毛氈太臟���; (4)���、絞線時(shí)�����,絞線機(jī)體或牽引輪太臟�����; (5)��、牽引輪下積水太多��。

針對(duì)上述原因���,為避免導(dǎo)線表面油污的產(chǎn)生,在拉絲時(shí)應(yīng)選擇合適的拉絲模�����,調(diào)節(jié)好潤(rùn)滑油脂溫度��;經(jīng)常更換擦線毛氈�����,絞線時(shí)保持絞線設(shè)備和模具的清潔���,無油污�����。

2���、導(dǎo)線表面劃傷

由于拉絲設(shè)備和拉絲模具或絞線設(shè)備和絞線并線模存在著金屬尖銳物,在拉絲或?qū)Ь€絞合時(shí)���,就容易產(chǎn)生表面劃傷���。這種缺陷一是影響導(dǎo)線表面質(zhì)量,二是在導(dǎo)線運(yùn)行時(shí)���,由于導(dǎo)體的不平滑而產(chǎn)生電暈��。因此一旦發(fā)現(xiàn)表面劃傷現(xiàn)象���,應(yīng)立即從設(shè)備或模具方面排查原因。

3��、導(dǎo)線劃痕

導(dǎo)線連續(xù)的劃痕是產(chǎn)生電暈的最常見的原因,而電暈是電力系統(tǒng)中最重要電能損耗原因之一�����。為了避免導(dǎo)線劃痕的發(fā)生�����,在生產(chǎn)中應(yīng)從以下幾個(gè)方面進(jìn)行控制:首先從導(dǎo)體本身來考慮�����,第一保證鋁桿不受潮��,鋁桿受潮造成拉絲?����?坠ぷ鲄^(qū)鋁屑滯留��,潤(rùn)滑油不能全部進(jìn)入工作區(qū)��,從而導(dǎo)致拉出來的鋁線不圓整�����、不光滑。第二應(yīng)保證拉絲油清潔�����,不含水分���。由于在拉絲過程中,拉絲油由潤(rùn)滑區(qū)進(jìn)入工作區(qū)時(shí)處于高溫狀態(tài)��,如果含有一定的水分�����,致使?jié)櫥拖♂?�,?rùn)滑效果大大降低���,從而造成導(dǎo)線劃痕及鋁線斷頭��。其次從生產(chǎn)方面考慮�����,應(yīng)注意以下問題:

拉絲工序中:(1)檢查拉絲機(jī)模具是否放置準(zhǔn)確��;(2)檢查拉絲鼓輪是否摩擦后起溝槽�����,以及是否有壓線現(xiàn)象��;(3)檢查拉絲模具潤(rùn)滑區(qū)表面光潔度是否符合要求�����,以及有無鋁屑堵塞現(xiàn)象��。

絞線工序中:(1)檢查線盤頂尖轉(zhuǎn)動(dòng)靈敏�����;(2)檢查線盤張力是否均勻一致���;(3)檢查單線是否的輕微壓線或排線不平整現(xiàn)象���;(4)檢查絞合時(shí)單線是否在導(dǎo)輪的槽內(nèi)。

4���、導(dǎo)線松散和蛇型彎

在質(zhì)量事故中比較多見的是導(dǎo)線放線時(shí)產(chǎn)生“燈籠花”�����,分析其原因��,除了放線設(shè)備和放線技術(shù)的原因外���,主要是由導(dǎo)線松散和蛇型彎引起的?����!盁艋\花”嚴(yán)重時(shí)�����,會(huì)造成整根導(dǎo)線報(bào)廢��。因此在生產(chǎn)中一定要控制�����。為防止導(dǎo)線松散��,應(yīng)采取以下措施:

(1)導(dǎo)線絞合時(shí)要調(diào)整好線盤放線張力���,張力大小要靠在平時(shí)工作中經(jīng)驗(yàn)積累���,一般有經(jīng)驗(yàn)的操作工都應(yīng)該能將張力調(diào)節(jié)到適宜的要求�����;

(2)先擇并線模時(shí)��,要求并線?�?讖奖冉g線外徑小0.3—0.5mm�����; (3)調(diào)整好退扭裝置�����,使單線在絞前呈“S”���,以便于消除單線在絞制過程中產(chǎn)生的內(nèi)應(yīng)力;

(4)絞合過程中盡量減少停車次數(shù),最好是同一根絞線按照同一固定的車速生產(chǎn),以防車速不均或停車/開車造成導(dǎo)線絞合節(jié)距不同,從而引起導(dǎo)線松散��;

(5)絞合使用鋼芯前要預(yù)先進(jìn)行檢查,保證其沒有松散現(xiàn)象�����;導(dǎo)線絞合時(shí),鋼芯應(yīng)保持足夠的恒定的放線張力���。

為有效避免導(dǎo)線蛇型彎的產(chǎn)生��,應(yīng)采取以下措施: (1)線盤放線張力要調(diào)整到合適的松緊程度�����;

(2)分線盤要分線均勻;

(3)單線抗拉強(qiáng)度應(yīng)統(tǒng)一在規(guī)定的范圍內(nèi)��; (4)退扭裝置角度的調(diào)整應(yīng)統(tǒng)一��;

(5)保證鋼芯不存在蛇型彎,且放線張力要一致��; (6)退扭方向應(yīng)與絞合方向相反���。

除以上質(zhì)量問題以外�����,原材料鋁桿的缺陷帶來的質(zhì)量問題也不容忽視���。例如�����,軋機(jī)熔爐溫度過低���,會(huì)引起鋁桿內(nèi)有氣泡;若爐內(nèi)爐渣清除不徹底�����,會(huì)在鋁桿內(nèi)產(chǎn)生砂眼�����;若軋機(jī)模具表面不光滑�����,會(huì)使鋁桿產(chǎn)生飛邊���;熔鋁時(shí)加入的添加劑不合理��,會(huì)造成導(dǎo)體強(qiáng)度或電性能不符合要求�����。所有這些缺陷都將給成品的導(dǎo)線埋下隱患��,造成質(zhì)量事故���。因此���,要生產(chǎn)出合格的鋼芯鋁絞線,應(yīng)從軋機(jī)到拉絲到絞線�����,以及鋼絲或鋼絞線的采購(gòu)�����,每道環(huán)節(jié)都要進(jìn)行質(zhì)量控制��,以保證能生產(chǎn)出品質(zhì)優(yōu)良的鋼芯鋁絞線�����。